隨著全球產(chǎn)業(yè)格局的深刻變革和數(shù)字技術(shù)的迅猛發(fā)展,傳統(tǒng)工廠管理模式正經(jīng)歷著前所未有的挑戰(zhàn)與機(jī)遇。從手工作坊到自動(dòng)化、數(shù)字化乃至智能化工廠的演進(jìn)過程中,不同發(fā)展階段的管理模式面臨著差異化的問題。本文將系統(tǒng)剖析工廠管理模式演進(jìn)中的五個(gè)關(guān)鍵階段——經(jīng)驗(yàn)管理階段、科學(xué)管理階段、精益管理階段、集成管理階段和智能管理階段,探討各階段面臨的核心挑戰(zhàn),并提出具有前瞻性的商業(yè)管理應(yīng)對(duì)策略。

第一階段:經(jīng)驗(yàn)管理階段——依賴個(gè)人技能與直覺

此階段主要依賴管理者和技術(shù)工人的個(gè)人經(jīng)驗(yàn)與直覺進(jìn)行生產(chǎn)決策。面臨的主要問題包括:生產(chǎn)過程標(biāo)準(zhǔn)化程度低、質(zhì)量波動(dòng)大、生產(chǎn)效率不穩(wěn)定、知識(shí)難以系統(tǒng)傳承以及過度依賴關(guān)鍵人員。應(yīng)對(duì)措施包括:建立基礎(chǔ)的操作規(guī)程與標(biāo)準(zhǔn)作業(yè)程序(SOP);實(shí)施基礎(chǔ)的數(shù)據(jù)記錄與統(tǒng)計(jì)分析,將經(jīng)驗(yàn)轉(zhuǎn)化為可量化的指標(biāo);開展系統(tǒng)的技能培訓(xùn),實(shí)現(xiàn)隱性知識(shí)的顯性化與共享;引入初步的計(jì)劃管理工具,減少生產(chǎn)的隨意性。

第二階段:科學(xué)管理階段——追求標(biāo)準(zhǔn)化與效率

以泰勒制為代表,強(qiáng)調(diào)工作細(xì)分、時(shí)間研究和標(biāo)準(zhǔn)化。核心問題體現(xiàn)在:過度機(jī)械化可能導(dǎo)致員工創(chuàng)造力和積極性受挫;剛性流程難以適應(yīng)市場需求變化;部門間存在壁壘,協(xié)同效率低下;對(duì)成本控制的過度關(guān)注可能犧牲長期創(chuàng)新。應(yīng)對(duì)策略為:在標(biāo)準(zhǔn)化基礎(chǔ)上賦予員工一定的自主改進(jìn)空間,實(shí)施參與式管理;建立跨職能團(tuán)隊(duì),打破部門墻;引入彈性生產(chǎn)的概念,平衡效率與靈活性;將質(zhì)量成本、創(chuàng)新投入納入綜合績效評(píng)估體系。

第三階段:精益管理階段——聚焦價(jià)值與消除浪費(fèi)

源自豐田生產(chǎn)方式,核心是識(shí)別價(jià)值流并持續(xù)消除浪費(fèi)(Muda)。挑戰(zhàn)在于:精益工具應(yīng)用容易形式化,未能深入文化層面;過度追求“零庫存”可能削弱供應(yīng)鏈風(fēng)險(xiǎn)抵御能力;改善活動(dòng)若缺乏戰(zhàn)略指引,可能陷入局部優(yōu)化;員工持續(xù)改善壓力可能引發(fā)倦怠。需采取的措施:推動(dòng)精益從工具向企業(yè)文化深化,培養(yǎng)全員改善意識(shí);構(gòu)建韌性供應(yīng)鏈,在精益與風(fēng)險(xiǎn)緩沖間取得平衡;將改善活動(dòng)與企業(yè)戰(zhàn)略目標(biāo)緊密對(duì)齊;建立合理的激勵(lì)與認(rèn)可機(jī)制,保障員工持續(xù)參與的熱情。

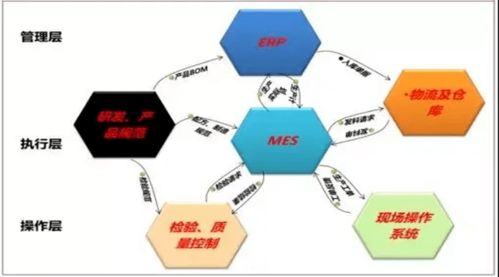

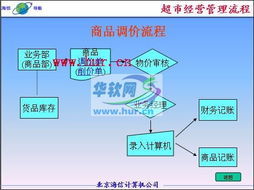

第四階段:集成管理階段——強(qiáng)調(diào)系統(tǒng)整合與信息流

通過ERP、MES等系統(tǒng)實(shí)現(xiàn)物流、信息流、資金流的整合。突出問題包括:系統(tǒng)實(shí)施成本高、周期長,且與舊系統(tǒng)集成困難;產(chǎn)生信息孤島,數(shù)據(jù)質(zhì)量與一致性難以保證;業(yè)務(wù)流程重組可能遭遇組織慣性阻力;對(duì)系統(tǒng)過度依賴可能導(dǎo)致人員分析決策能力弱化。應(yīng)對(duì)之道:采用分階段、模塊化的系統(tǒng)實(shí)施策略,優(yōu)先解決核心痛點(diǎn);制定統(tǒng)一的數(shù)據(jù)治理標(biāo)準(zhǔn),確保數(shù)據(jù)源頭質(zhì)量;加強(qiáng)變革管理,高層推動(dòng)與全員培訓(xùn)相結(jié)合;注重人機(jī)協(xié)同,培養(yǎng)員工利用系統(tǒng)數(shù)據(jù)進(jìn)行商業(yè)分析和決策的能力。

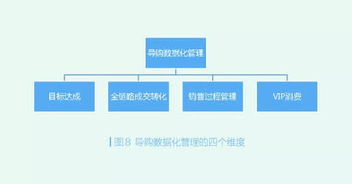

第五階段:智能管理階段——數(shù)據(jù)驅(qū)動(dòng)與自適應(yīng)優(yōu)化

依托物聯(lián)網(wǎng)、大數(shù)據(jù)、人工智能實(shí)現(xiàn)預(yù)測性維護(hù)、柔性生產(chǎn)和智能決策。面臨的前沿挑戰(zhàn)有:初始投資巨大,投資回報(bào)周期存在不確定性;數(shù)據(jù)安全與隱私保護(hù)風(fēng)險(xiǎn)凸顯;算法透明度與決策可解釋性不足;現(xiàn)有組織架構(gòu)和人才技能難以匹配智能化運(yùn)營需求。關(guān)鍵應(yīng)對(duì)措施:采取試點(diǎn)先行、場景驅(qū)動(dòng)的投資策略,快速驗(yàn)證價(jià)值;構(gòu)建涵蓋網(wǎng)絡(luò)安全、數(shù)據(jù)倫理的全面治理框架;研發(fā)與應(yīng)用可解釋AI(XAI),確保關(guān)鍵決策的人類監(jiān)督與可控;大力實(shí)施數(shù)字人才戰(zhàn)略,通過校企合作、內(nèi)部轉(zhuǎn)型培養(yǎng)復(fù)合型人才,并設(shè)計(jì)適配敏捷、扁平化管理的組織架構(gòu)。

與展望

工廠管理模式的演進(jìn)并非簡單的線性替代,而往往是多階段特征并存、融合發(fā)展的過程。成功的商業(yè)管理在于精準(zhǔn)診斷自身所處階段的核心矛盾,并采取系統(tǒng)性的組合策略。可持續(xù)性與ESG(環(huán)境、社會(huì)和治理)要素將深度融入所有管理階段,工廠將不僅是價(jià)值創(chuàng)造中心,更是技術(shù)、人才與社會(huì)價(jià)值協(xié)同進(jìn)化的智能生態(tài)節(jié)點(diǎn)。管理者需具備戰(zhàn)略視野,動(dòng)態(tài)平衡效率、韌性、創(chuàng)新與人文關(guān)懷,方能在日益復(fù)雜的全球制造業(yè)競爭中構(gòu)建持久的核心競爭力。