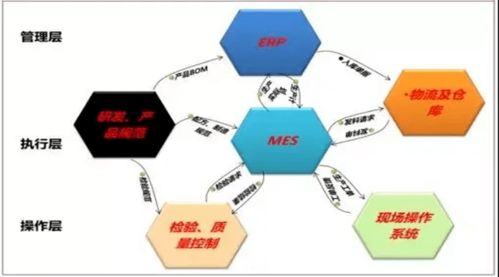

在現(xiàn)代制造業(yè)競爭日益激烈的背景下,工廠管理已從單一的生產控制演變?yōu)槿诤犀F(xiàn)場布局規(guī)劃、流程改善與商業(yè)管理的綜合體系。高效的現(xiàn)場布局與精益的流程不僅是提升生產效率的基礎,更是實現(xiàn)商業(yè)戰(zhàn)略目標、增強企業(yè)競爭力的核心驅動力。

一、現(xiàn)場布局規(guī)劃:空間與效率的協(xié)同藝術

現(xiàn)場布局規(guī)劃旨在科學安排設備、物料、人員和工作區(qū)域的位置,以最小化物料搬運距離、減少等待時間、提升空間利用率。傳統(tǒng)布局如工藝導向布局(按功能分區(qū))易導致流程中斷與在制品積壓,而現(xiàn)代趨勢更傾向于產品導向布局(如流水線)或單元制布局,以支持小批量、多品種的柔性生產。例如,采用U型生產線可縮短物料流動路徑,便于員工多任務操作,同時增強團隊協(xié)作與可視化管控。數(shù)字化工具如仿真軟件的應用,允許管理者在虛擬環(huán)境中測試布局方案,預測瓶頸并優(yōu)化資源配置,從而降低實際調整的成本與風險。

二、流程改善:從消除浪費到持續(xù)創(chuàng)新

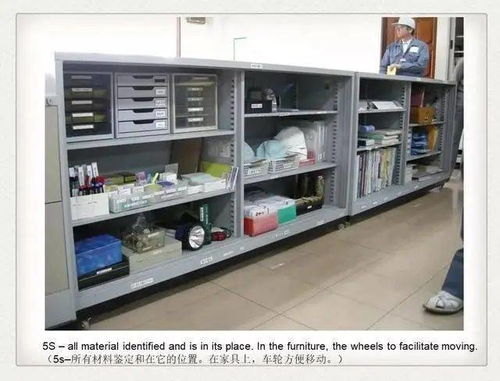

流程改善聚焦于識別并消除生產環(huán)節(jié)中的非增值活動(即“浪費”),涵蓋豐田生產系統(tǒng)(TPS)的七大浪費:過度生產、庫存、運輸、等待、過度加工、動作缺陷及返工。通過價值流圖(VSM)分析,企業(yè)可全景透視從原材料到成品的流動過程,定位延誤與冗余步驟。實施精益工具如5S管理(整理、整頓、清掃、清潔、素養(yǎng))、標準化作業(yè)、快速換模(SMED)及全員生產維護(TPM),能顯著提升設備利用率與產品一致性。持續(xù)改善文化(Kaizen)鼓勵員工參與小步迭代的創(chuàng)新,將流程優(yōu)化內化為組織習慣,從而驅動長期效率增益。

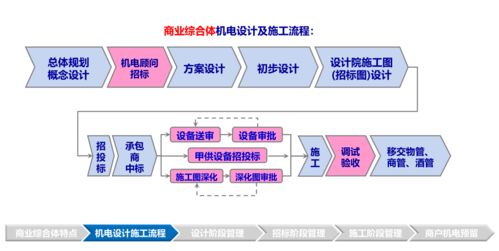

三、商業(yè)管理整合:從工廠現(xiàn)場到市場價值

現(xiàn)場布局與流程改善的終極目標是為商業(yè)成功服務。商業(yè)管理視角要求將這些技術性舉措與戰(zhàn)略目標對齊,如成本控制、質量提升、交貨期縮短及客戶滿意度增強。例如,通過布局優(yōu)化減少生產周期時間,企業(yè)可更快響應市場需求,實現(xiàn)按訂單生產(BTO)模式,降低庫存成本;流程改善帶來的質量穩(wěn)定性則能減少售后問題,提升品牌聲譽。數(shù)據(jù)驅動的績效監(jiān)控(如OEE整體設備效率、首次通過率)為管理層提供決策依據(jù),使資源投入與商業(yè)回報透明化。在供應鏈協(xié)同層面,工廠內部的高效運作可延伸至供應商與分銷網絡,構建端到端的價值鏈優(yōu)勢。

四、實施挑戰(zhàn)與未來展望

盡管現(xiàn)場布局與流程改善潛力巨大,但實踐中常面臨阻力:員工對變革的抵觸、跨部門協(xié)作不足、技術更新成本高昂等。成功的關鍵在于領導層承諾、全員培訓及分階段推行。隨著工業(yè)4.0浪潮推進,智能工廠概念正重塑管理范式——物聯(lián)網(IoT)傳感器實時采集布局與流程數(shù)據(jù),人工智能(AI)預測維護需求,數(shù)字孿生技術實現(xiàn)動態(tài)優(yōu)化。工廠管理將更強調人機協(xié)同與可持續(xù)性,如布局中融入節(jié)能設計、流程中減少碳足跡,使運營效率與環(huán)保責任相輔相成。

工廠現(xiàn)場布局規(guī)劃與流程改善并非孤立的技術任務,而是嵌入商業(yè)管理體系的戰(zhàn)略杠桿。通過空間與流程的精細化設計,企業(yè)不僅能降本增效,更能構建適應市場變化的敏捷能力,最終在全球化競爭中贏得持久優(yōu)勢。唯有將“現(xiàn)場”與“商業(yè)”無縫鏈接,制造型企業(yè)才能實現(xiàn)從量變到質變的飛躍。